Stillstände erkennen, bevor sie passieren.

Kontinuierliches Monitoring aller Maschinen in Echtzeit – mit automatischen Alarmen, Trendanalysen und vorausschauender Wartungsplanung.

Das Problem: Sie erfahren von Ausfällen zu spät

Ungeplante Maschinenstillstände sind einer der teuersten Kostentreiber in der Produktion – und die meisten kündigen sich lange vorher an.

Praxisbeispiel: An einem Freitagabend fällt eine Bearbeitungsmaschine aus. Die Ursache ist unklar, das Ersatzteil nicht vorrätig, die Produktion steht bis Montag still. Der Schaden beträgt mehrere Zehntausend Euro – für eine Anomalie, die in den Betriebsdaten der Vorwoche bereits sichtbar war.

Unser Lösungsversprechen: Vollständige Transparenz über jede Maschine

Wir verbinden Ihre Maschinen mit einer zentralen Überwachungsplattform und machen Betriebszustände, Grenzwerte und Trends in Echtzeit sichtbar.

- Echtzeit-Erfassung von Temperatur, Vibration, Druck, Drehzahl und weiteren Parametern

- Automatische Alarme per E-Mail, SMS oder in Ihrem Instandhaltungssystem

- KI-gestützte Anomalieerkennung: Abweichungen werden erkannt, bevor sie zum Ausfall führen

- Vorausschauende Wartungsplanung auf Basis echter Maschinenzustände statt starrer Intervalle

- Anbindung über OPC-UA, MQTT, REST oder proprietäre Protokolle

Messbarer Mehrwert: Weniger Stillstand, höhere Verfügbarkeit

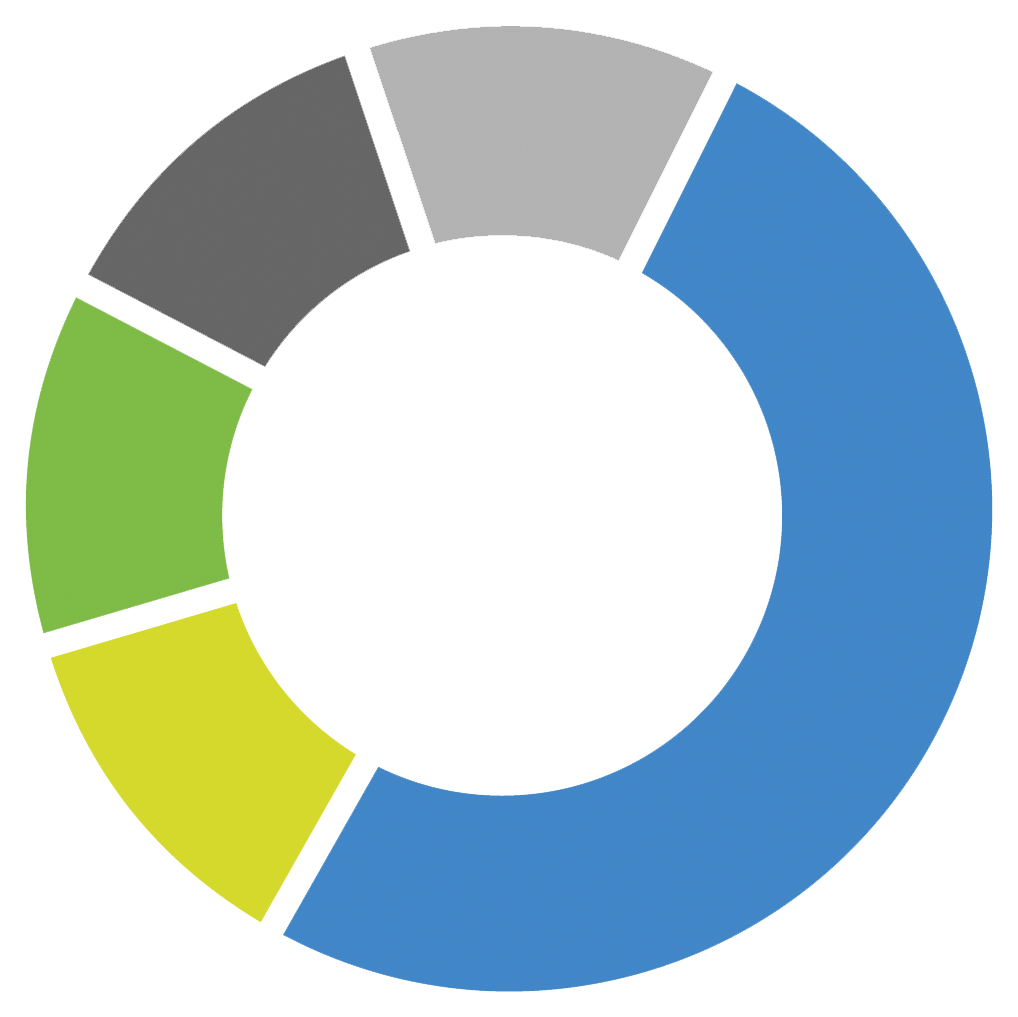

Unsere Kunden verzeichnen nach der Einführung eine signifikante Reduktion ungeplanter Ausfälle – mit direkter Wirkung auf Produktivität und Kosten.

- Praxisbeispiel: Ein Kunde reduzierte ungeplante Stillstandsstunden von 380 auf 210 pro Jahr – eine Einsparung von über 85.000 € bei einem einzigen Fertigungsbereich.

- Maschinennutzungsgrad (OEE-Verfügbarkeit) stieg im Schnitt um 8–15 Prozentpunkte.

- Wartungskosten sanken durch zustandsbasierte statt intervallbasierte Wartung um bis zu 30 %.

- Reaktionszeit bei Alarmen von durchschnittlich 4 Stunden auf unter 15 Minuten reduziert.