Wissen, wer was verbraucht – und gezielt einsparen.

Transparenz über jeden Verbrauch, jede Lastspitze und jeden Leerlauf: Unser Energiemanagementsystem macht Einsparungen planbar statt zufällig.

Das Problem: Energiekosten entstehen im Dunkeln

Energiekosten sind nach Personalkosten der zweitgrößte Posten in produzierenden Unternehmen – und die wenigsten wissen, wo genau das Geld bleibt.

Praxisbeispiel: Ein Produktionsleiter erhält am Monatsende eine Stromrechnung über 180.000 €. Aufgeschlüsselt nach Maschine, Schicht oder Produkt ist sie nicht. Ob die Nachtschicht mehr verbraucht als die Tagschicht, welche Anlage im Standby unnötig Strom zieht oder wann kostspielige Lastspitzen entstehen – niemand weiß es.

Unser Lösungsversprechen: Verbrauch auf Maschinenebene, in Echtzeit

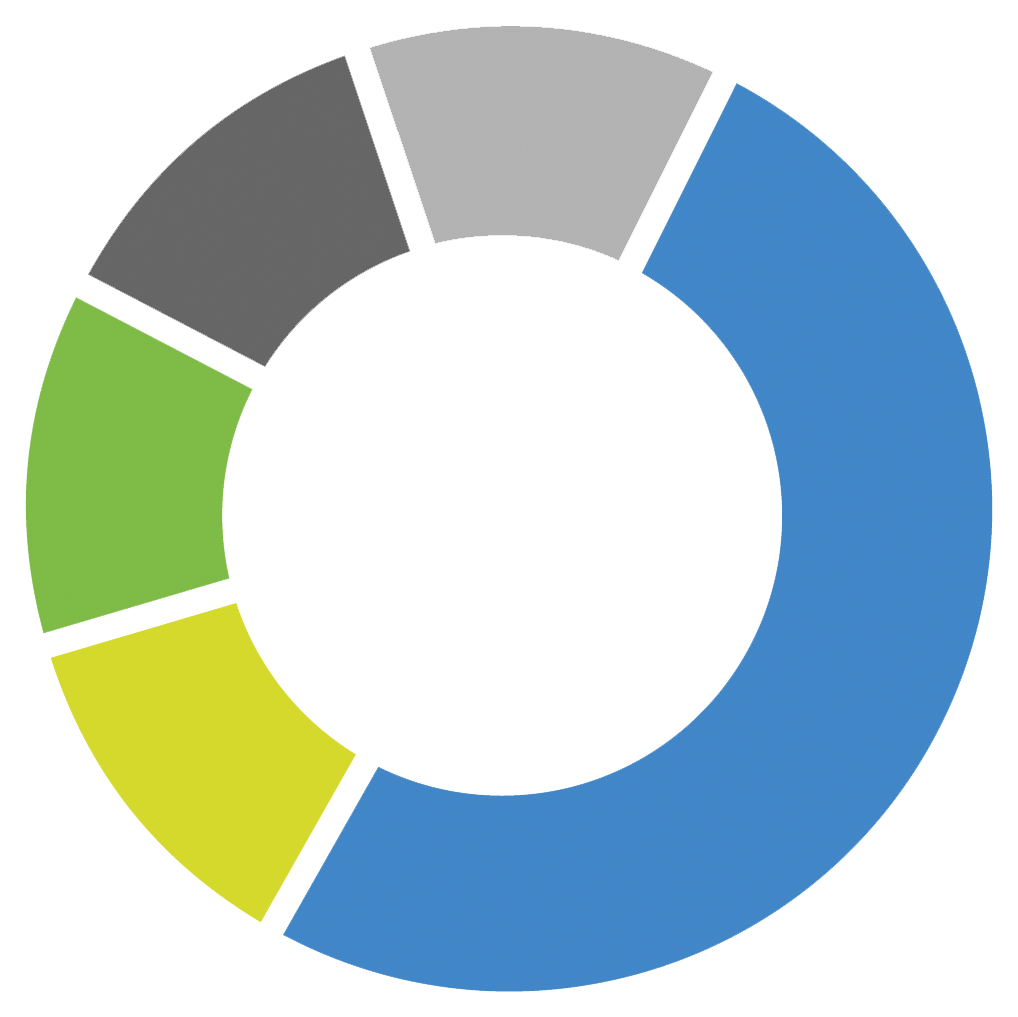

Wir messen, visualisieren und analysieren den Energieverbrauch auf jeder Ebene – von der Gesamtanlage bis zur einzelnen Maschine.

- Granulare Verbrauchsmessung: Strom, Gas, Druckluft, Wasser – pro Maschine und Schicht

- Echtzeit-Dashboard mit Vergleich zu Vorperioden, Budgets und Benchmarks

- Lastspitzenerkennung und automatische Alerts bei Grenzwertüberschreitung

- Standby-Analyse: Verbrauch im Nicht-Produktionsbetrieb sichtbar machen und reduzieren

- ISO-50001-konforme Auswertungen und Reportingfunktionen

Messbarer Mehrwert: Nachweisliche Kostensenkung im ersten Jahr

Transparenz erzeugt Handlungsdruck – und konkrete Maßnahmen erzeugen messbare Einsparungen. Unsere Kunden sehen die Wirkung regelmäßig im ersten Betriebsjahr.

- Praxisbeispiel: Ein Kunde identifizierte durch Standby-Analyse einen nächtlichen Grundlastverbrauch von 38 kW bei abgeschalteter Produktion – und reduzierte so die Jahreskosten um 82.000 €.

- Durchschnittliche Energiekostensenkung in Kundenprojekten: 12–24 % im ersten Jahr.

- Lastspitzenmanagement reduzierte Netzentgelte bei einem Kunden um 18 % jährlich.

- Nachweisbare CO₂-Reduktion für Nachhaltigkeitsberichte und ESG-Reporting.